六角ボルトの基礎知識

このページでは六角ボルトに関する基礎的な情報を取り扱っています。

ねじを取扱う人にとって、日常の仕事の参考となれば幸いです。

六角ボルトの種類

弊社製造の六角ボルトは JIS B 1180(付属書)に基いており、下記の2種類があります。

| 名称 | 先端の形状(弊社標準仕様) |

| 全ねじ(押ねじ)六角ボルト | ヘッダーポイント 面取り先 |

| 仕上げ程度 : 中 | |

| ねじの公差クラス : 6g |

| 名称 | 先端の形状(弊社標準仕様) |

| 半ねじ六角ボルト | 丸先 ヘッダーポンイト又は面取り先 |

| 仕上げ程度 : 中 | |

| ねじの公差クラス : 6g |

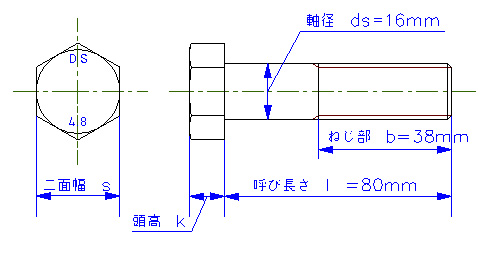

ボルトの呼び方

ボルトの呼び方は種類、仕上げ程度、ねじの呼びx呼び長さ、ねじの公差グレード、機械的性質の強度区分、材料及び指定事項になります。

材料の表示は必要に応じて示し、名称は一般名称を表示します。

指定事項はねじ先の形状、表面処理の種類などを必要に応じて示します。

下図のボルトは以下のように示されます。

一般的には、中ボルトM16X80と呼ばれます。

ねじ部の長さがJIS B 1180によらない場合、下記のように表記されることもあります。

例) b=45の場合、中ボルトM16X80X45

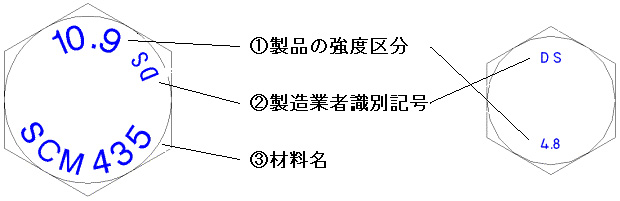

ボルト頭部の表示

弊社の六角ボルトはJIS B 1051に基づき頭部の上面に次の表示を行っております。

- 製品の強度区分

- 製造業者の識別記号を浮出し表示する

- 材料名 (強度区分8.8、10.9のみ必要に応じて表示)

生産者、強度区分が確認できるようになっております。

製造業者の識別記号

製品の製造者識別記号は、旧社名より

大和精密金属製作所(旧社名) = Daiwa Seimitsukinzoku Seisakusyo

- Daiwa ➥ D

- Seimitsukinzoku Seisakusyo ➥ S

~メモ~

ASは㈱朝日押捻子製作所さん、HFは㈱ヒラノファステックさん、KNは金剛鋲螺㈱さん、KYは㈱協栄製作所さん、MSは松金工業㈱さん、NBは日本鋲螺㈱さん、DSは㈱ヨット印・ダイワです。その他のヘッドマークもありますので、その際は仕入先にお問い合わせください。

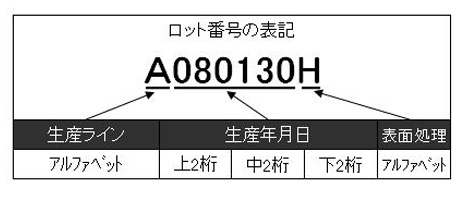

ロット番号の表記

ケース側面部にサイズと一緒に表記しています。

検査成績表やミルシートの発行時に必要になります。

ねじ精度

はめあい区分 |

メートル並目ねじ(おねじ) | |

| ISOの等級 | 従来の等級 | |

精 |

4h |

1級 |

中 |

6g |

2級 |

粗 |

8g |

3級 |

JISではISOの等級を優先するように規定しています。

注意)2級ねじとISO等級6gとの関係

従来の2級ねじはISO等級6gであると一般に言われていますが3mm~30mmまでの並目ねじと細目ねじについては2級ねじを基準にして有効径を比較すると、ねじの限界寸法は同一とは限りません。

また同一であっても、ねじ用限界ゲージの公差関係位置も1~3級とISO等級とは異なります。

ゲージの流用は原則的にできないので注意が必要です。

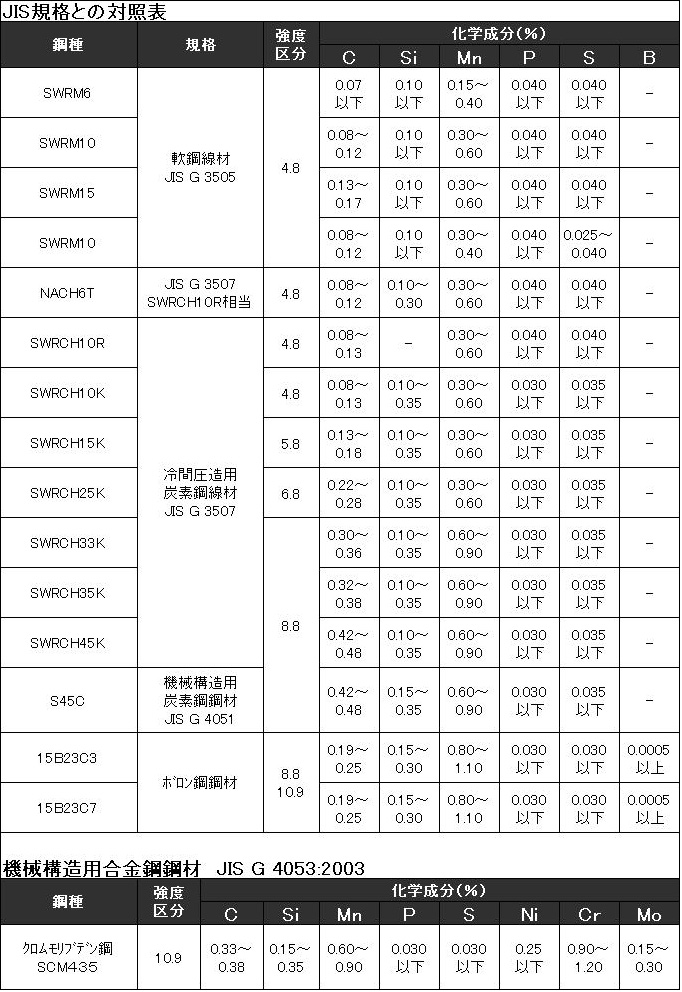

材料の規格

弊社で主に使用している鋲螺用線材の規格表です。

製品記号の構造

SWRM15KM17(軟鋼線材JIS G3505)の場合

| SWR | 基本記号(Steel Wire Rodsの略号) |

| M | 品質グレードの記号 CHは冷間圧造用材(Cold Headingの略号)、Mより精密なキズ取加工をしています。 |

| 15 | C%の狙値 |

| K | 脱酸記号(R=リム土相当、K=シリコンキルド、A=アルミキルド) |

| M17 | その他の記号(K=転炉鋼、M=電気炉鋼) |

鋼の五元素

鋼とは鉄(Fe)と炭素(C)を含む五元素で構成されています。

炭素(C)は鋼の強度や硬度に重要な役割を持ちます。

そこで、鉄(Fe)と炭素(C)を含む五元素のみで構成されている鋼を炭素鋼(普通鋼)と呼びます。

これに対して、特殊鋼とはNi、Cr、Mo、V、Wなどの特殊元素が入る鋼になります。

鋼の五元素・・・炭素(C)、けい素(Si)、マンガン(Mn)、りん(P)、硫黄(S)

| 炭素(C) | 鋼にとって無くてはならない元素です。Cの分量によって強さや硬さが変わります。 |

| けい素(Si) | Cと同じく鋼の強さや硬さを増す元素です。しかし、効果はCの1/10程度です。 |

| マンガン(Mn) | 鋼に焼きがよく入るようになる元素です。また、鋼に強靭性を与えます。 |

| りん(P) | 鋼には有害な元素で冷間脆性を引き起こします。冷間脆性とは寒いときに鋼を脆くさせる性質です。 |

| 硫黄(S) | Pと同じく有害な元素です。熱間脆性を引き起こします。赤熱状態のときに鋼を脆くさせます。 |

高炉と電炉

鋼のルーツは鉄鉱石です。鉄鉱石は酸化している為、初めに溶鉱炉で還元して銑鉄(せんてつ)にします。次に銑鉄の炭素や不純物を製鋼炉で取り除き鋼にします。

| 鉄鉱石⇒(溶鉱炉)⇒銑鉄⇒(製鋼炉)⇒鋼 |

この溶鉱炉のことを高炉と呼びます。

~ メモ ~

一般的に高炉とは鉄鉱石を主に使用している製鋼メーカーを指します。また、電炉とは屑鉄(スクラップ)を主に使用している製鋼メーカーを指します。現在では、いわゆる高炉メーカーも積極的にスクラップの使用を増やしている傾向にあります。

製鋼炉の種類

製鋼とは銑鉄から炭素やその他の不純物を取り除き鋼にする工程です。

製鋼炉には平炉、転炉、電炉の3種類があります。

- 平炉製鋼法

平たい船底形をした炉で製鋼する方法です。現在、日本での平炉はほとんどが転炉に代わっています。 - 転炉製鋼法

トックリのような形をした炉で製鋼する方法です。固定式のものもありますが、一般的に前後に傾けることができるのが特徴です。転炉は能率が良く、建設費も割安な為全製鋼量の過半数を占めています。 - 電炉製鋼法

電熱を利用して鋼をつくる炉で製鋼する方法です。アーク式と高周波誘導式の2種類があります。電気炉は非常に高い温度が得られるうえに温度の調整が容易なので鋼質も優れています。

~ メモ ~

製鋼炉のことを指して転炉と呼ぶことがあります。

リムド鋼とキルド鋼

製鋼炉によって溶解された鋼は鋳型に鋳込んで丸柱、角柱、六角柱などの塊にします。

これを鋼塊(インゴット)と呼びます。

インゴットには脱酸の程度によってリムド鋼、キルド鋼、セミキルド鋼の3種類があります。

- リムド鋼とは高炉で溶かした鋼を軽く脱酸した状態でインゴットに鋳込んだものです。リムド鋼は低炭素鋼(C=0.3%以下)で脱酸が不十分なので、インゴットの鋳込み及び凝固中にガスを放出し、火花を散らしながら外周から固まるので周辺部にリム層ができます。このため、リムド(縁つき)鋼と呼ばれます。

リムド鋼は気泡が散在し中心部の成分が不均質なため、安価な材料とされています。 - キルド鋼はシリコンやアルミニウムなどを添加することにより十分に脱酸した状態でインゴットに鋳込んだものです。脱酸が十分な為に固まるときのガスの放出がなくなり静かに凝固します。そこで、死んだ様に静かな鋼という意味でキルド鋼と呼ばれています。弊社で使用の材料はこのキルド鋼になります。主にシリコンキルド鋼を使用しています。

- セミキルド鋼はリムド鋼塊とセミキルド鋼塊との中間になります。

~ メモ ~

リムド鋼やリムド相当鋼という材料が存在しますが、現在の連続鋳造法で生産されている鋼はほとんどが性質的にはキルド鋼になります。材料の差別化、または商売上の慣習として使用されていると思われます。

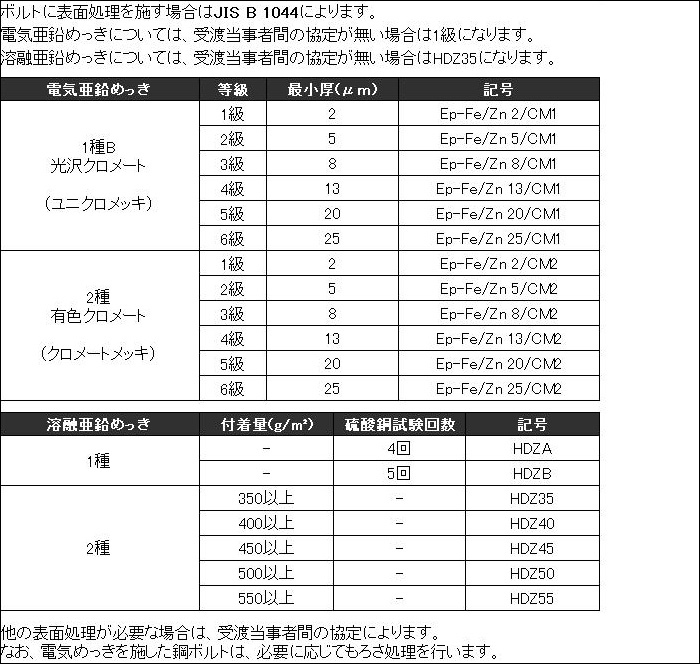

表面処理

(めっきを施したねじに対する通りねじリングゲージは、4hのものを用います。)

めっきの呼称

ねじ及び他の業界において、通常使用されているめっきの呼称は、必ずしも規定のものではなく略称や俗称で呼ばれているものがあります。以下に紹介します。

| めっきの種類 | 呼称 | 由来 |

|

ユニクロメッキ |

電気亜鉛めっきにおけるクロメート処理の光沢仕上はユナイテッドクロミウム社(米国)が開発したもので、その液がユニクロムディップコンパウンドといわれるところからユニクロメッキと呼ばれる様になりました。 |

|

クロメートメッキ |

クロメート処理は電気亜鉛めっきにおける亜鉛表面の耐食性と美観を増す処理方法で、本来は光沢、有色、緑色、黒色の4種類があります。その有色クロメート処理のみにこの名称を使用し一般化しています。 |

溶融亜鉛めっき |

ドブメッキ |

めっき槽内の溶融液をドブ川にたとえて、呼ばれるようになっといわれています。 |

天プラメッキ |

金属を溶融した液は高温であり、そこに浸漬して出来上がった品物は厚膜であることから、天ぷら料理とよく似ているため呼ばれるようになりました。 |

水素ぜい性

水素ぜい性とは水素が金属内部に侵入しワレやカケを引き起こす事を言います。

水素ぜい性の機構は数種ありますが、水素ガス圧説が分かり易いので以下に説明します。

~ 水素ガス圧説 ~

水素原子が金属内部に進入し金属組織内の移動を繰り返すうちに金属内の介在物や空洞に集まります。そして、集まった水素原子は分子化し水素ガスを発生します。この際の圧力が金属をぜい化させます。

水素ぜい性はほとんど全ての金属で発生する可能性がります。とくにNi、Pd、V、Nb、Ta、Ti、Zr、Hfを含む金属は水素との結合が強く水素ぜい性を起し易いので注意が必要です。

水素が金属に侵入する環境は様々です。特に電気亜鉛めっきはその工程内で侵入する可能性が高く水素ぜい性を起し易いと言われています。10.9強度のボルトでは使用時の外部応力が高い為、水素ぜい性が起こり易く注意が必要です。

防止方法としては、電気亜鉛めっき処理後は、過熱法(ベーキング処理)が使われます。

ベーキング処理

水素脆性の防止策としてめっき処理後に行う処理方法です。

加熱時間は製品の大きさや材質等により異なりますが、一般的に180℃~200℃で3~4時間程度加熱することにより水素ぜい性を除去します。

めっき直後に行うのが良いとされます。めっき直後は水素が比較的素地の表層に存在しているので放出されやすい為です。

溶融亜鉛めっきの高強度ボルトへの影響

高強度ボルトに溶融亜鉛めっきをすると、強度の低下と水素ぜい性が問題とされます。

まず、強度の低下についてですが、材料によって異なりますが、ボルトの焼戻し温度が500℃を下回る場合は、溶融亜鉛めっきの湯温が500℃以上になる為、強度低下のおそれがあります。

一般的に強度区分8.8のボルトは溶融亜鉛めっきをしても強度の低下は起こらないと言われますが、強度区分10.9のボルトは溶融亜鉛めっきをすると強度区分8.8程度に落ちると言われます。

次に、水素ぜい性についてですが、特に高炭素鋼は前処理工程の酸洗で水素ぜい性が起こる可能性がある為、やはり強度区分は8.8程度になると言われます。

(参考:社団法人 日本溶融亜鉛鍍金協会HP www.aen-mekki.or.jp)

機械的性質

引張荷重と引張強さの違い

引張荷重とは引張試験中の最大荷重値(単位:N)を指します。その引張荷重を試験片の断面積で割ったものが引張強さになります。

単位はN/mm²になります。

JIS B 1051では引張強さの最小値が強度区分ごとに規定されています。

六角ボルトの最小引張荷重(JIS B 1051表6より抜粋)

| 呼び径 |

|

M12 | M16 | M20 | M22 | M24 | M27 | M30 |

| 断面積(mm²) | 84.3 | 157 | 245 | 303 | 353 | 459 | 561 | |

最小引張荷重 |

3.6 | 27,800 | 51,800 | 80,800 | 100,000 | 116,000 | 152,000 |

185,000 |

| 4.6 | 33,700 |

62,800 | 98,000 | 121,000 | 141,000 | 184,000 | 224,000 | |

| 4.8 | 35,400 | 65,900 | 103,000 | 127,000 | 148,000 | 193,000 | 236,000 | |

| 5.6 | 42,200 | 78,500 | 122,000 | 152,000 | 176,000 | 230,000 | 280,000 | |

| 5.8 | 43,800 | 81,600 | 127,000 | 158,000 | 184,000 | 239,000 | 292,000 | |

| 6.8 | 50,600 | 94,000 | 147,000 | 182,000 | 212,000 | 275,000 | 337,000 | |

| 8.8 | 67,400 | 125,000 | 203,000 | 252,000 | 293,000 | 381,000 | 466,000 | |

| 10.9 | 87,700 | 163,000 | 255,000 | 315,000 | 367,000 | 477,000 | 583,000 |

強度区分1番目の数字

強度区分 |

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 | 10.9 |

|

| d≦16 | d≧16 | ||||||||

|

300 |

400 |

500 |

600 |

800 |

1000 |

|||

|

3000 |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

1040 |

強度区分1番目の数字

例)強度区分4.8のボルト

1番目の数字4は、呼び引張強さを示します。400Nになります。

最小引張強さは引張試験をする時の基準値となります。

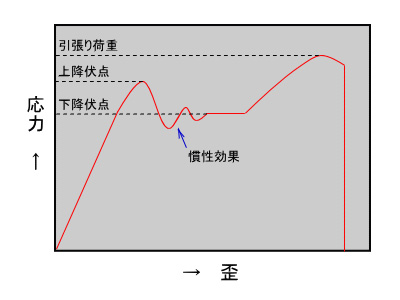

応力-歪(ひずみ)曲線

六角ボルトの引張試験における応力とは引張試験荷重となります。また歪(ひずみ)とは伸びを指します。

引張試験中の最大荷重を引張荷重と呼びます。

この値を上記の断面積で割ったものが、引張強さとなります。

降伏点(強度区分2番目の数字)

ボルトに引張試験荷重(応力)をかけていくと、最初の内は引張試験荷重に応じて伸びます。この時点で荷重を取り除くとボルトは元に戻ります。しかし、ある点を越えて荷重をかけると、永久伸びが生じボルトは荷重を取り除いても元に戻りません。この点を降伏点と呼びます。

降伏点には、上降伏点と下降伏点があり特に指定がない場合は下降伏点を降伏点と呼びます。

降伏点を越えて荷重をかけ続けると、ボルトは最終的に破断します。

JIS B 1051には下降伏点が規定されていますが、多くの金属材料は明確な降伏点が見られないために計算のために規定されています。実際に試験をしても、正確な降伏点は分かりません。

強度区分記号の2番目の数字 (強度区分3.6/4.6/4.8/5.6/5.8/6.8)

例) 強度区分4.8のボルト

1番目の数字4は、呼び引張強さを示します。400Nになります。

2番目の数字 .8は、この400Nに対して80%の値が呼び降伏点を示します。320Nになります。

説明)降伏点を越えるとボルトは永久伸びが生じますので、強度区分4.8のボルトでしたら320N未満の引張荷重での使用にしか耐えれない事になります。これを超えると伸びや破断の原因となりますので注意が必要です。

高温における下降伏点又は0.2%耐力

六角ボルトの機械的性質は高温になると温度とともに変化します。

高温における下降伏点又は0.2%耐力

強度区分 |

20℃ | 100℃ | 200℃ | 250℃ | 300℃ |

| 下降伏点又は0.2%耐力(N/mm²) | |||||

| 5.6 | 300 | 270 | 230 | 215 | 195 |

| 8.8 | 640 | 590 | 540 | 510 | 480 |

| 10.9 | 940 | 875 | 790 | 745 | 705 |

(JIS B1051 附属書Aから抜粋)

注)上記の表は、参考として高温状態での下降伏点又は0.2%耐力のおおまかな値を示しています。

試験の要求事項としては用いておりませんので、ボルトは常温(10~35℃)で使用して下さい。

耐力

多くの金属は明確な降伏点が見られないため、設計や使用の際の基準として耐力を使用します。

ボルトにおける、耐力とは引張試験荷重を取り除くと元に戻る限界値になります。

一般的に使用されるのは、0.2%耐力といわれます。この0.2%は永久伸び(永久歪)が0.2%残る限界の引張試験荷重を指します。

強度区分記号の2番目の数字 (強度区分8.8/10.9)

降伏点と同様に強度区分の2番目の数字が0.2%耐力を表します。

例) 強度区分10.9のボルト

1番目の数字10は、呼び引張強さを示します。1000Nになります。

2番目の数字 .9は、この1000Nに対して90%の値が0.2%耐力(呼び)を示します。900Nになります。

伸び

引張試験において、試験片が破断したとき、その標点間の長さ(L)と元の標点間(Lo)との差を伸びと呼びます。 JISではこの差を標点距離に対する百分率で表します。

| 破断伸び=(L-Lo)/Lo x 100(%) |

せん断強さ

JISではせん断試験の実施は規定されていませんが、ボルトにせん断荷重がかかる状態で使用する例は非常に多くみられます。ボルトを車輪の軸として使用した場合に軸にかかる力はせん断荷重になります。せん断荷重はボルトに対して横方向にかかる力です。

ボルトにせん断荷重がかかる使用はお避け下さい。

一般的にボルトのせん断強さは、引張強さと比例関係にあるとされており、引張強さの60~70%位になります。しかしながら、使用時の状況(ボルト穴の面取り、荷重のかかり方等)に大変影響を受けますのでせん断荷重がボルトにかかる場合はご使用者様の十分な注意が必要です。

保証荷重試験

引張試験機で設定された荷重(保証荷重)を15秒間加え、その後、試験前とくらべてどれだけ伸びたかを測定する試験です。

保証荷重は降伏点の約90%として設定されています。

荷重をかける前と後との差が12.5μm以下と規定されています。

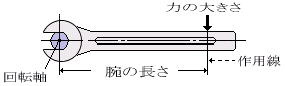

力のモーメント

力のモーメントとはねじる(回転させる)力です。例えば下図のようにスパナでねじをねじる力です。

ねじの業界ではトルクと呼ばれています。

物体を回転させようとする作用は、力の大きさ(P)だけではなく、回転軸の中心から力の作用点までの長さ(l)が関係しています。

たとえば、ナットを手で締め付ける時は、ナットの近くで締め付けるよりもスパナの端で締め付ける時の方が小さな力で締め付けることができます。 この回転軸の中心から力の作用点までの長さを腕の長さと呼びます。

力の単位には、N・cm(ニュートンセンチメートル)又はN・m(ニュートンメートル)が用いられます。

力のモーメント(M) = 力の大きさ(P) x 腕の長さ(l)

ねじの締付けとトルク

ねじの締付けについては建築用高力ボルト以外にJISでははっきりと規定されておりません。 使用上の実態は現在ではトルク管理が進められていますが、作業者様のカンや経験によることが大多数です。

参考までに一般的な締付トルクの計算式と強度区分別の一覧を記します。

締付トルク計算条件

- おねじ、めねじのねじ精度は6g

- 被締付物の仕上げ面が25-C程度

- おねじ、めねじ、被締付物の何れにもメッキ、塗装等の表面処理を行わず、サビの発生も無く油を薄く塗った状態

計算式 T=K x d x P

T=ねじの締付トルク

d=ねじの呼び径

P=ねじの推奨締付軸力(保証荷重応力x0.8)

K=トルク係数(0.17とする)

例)強度区分4.8 M12のボルトの場合

T=0.17x12x(310x84.3x0.8)=42,649.05 N・mm

(単位をN・mにする為に1/1000を掛ける)

T=42,649.05/1000=42.6 N・m(ニュートンメートル)

ねじの呼び |

有効断面積(mm²) |

強度区分 | ||

| 4.8 | 8.8 | 10.9 | ||

| 保証荷重応力(N/mm²) | 310 | 600 | 830 | |

| M12 x 1.75 | 84.3 | 43 | 83 | 114 |

| M16 x 2 | 157 | 106 | 205 | 284 |

| M20 x 2.5 | 245 | 207 | 400 | 553 |

| M22 x 2.5 | 303 | 281 | 544 | 753 |

| M24 x 3 | 353 | 357 | 691 | 956 |

| M27 x 3 | 459 | 523 | 1,011 | 1,399 |

| M30 x 3.5 | 561 | 710 | 1,373 | 1,900 |

(単位: N・m)

締付トルクに関するご相談は ボルト締付作業のエキスパート トルクシステム株式会社HPをご参考にして下さい。

<http://www.torque-system.jp>

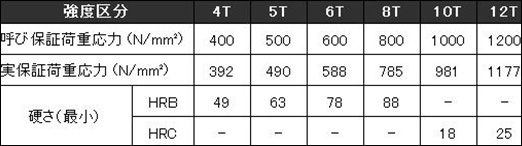

ナットの強度区分

強度区分4T~12Tのナット(JIS B 1052附属書3より抜粋)

ボルトとナットの組み合わせ

ボルトの強度を十分に発揮させる為には、ナットとの組み合わせが重要になります。

また、ねじを締付過ぎた場合はボルトの軸部が破断を起すか、

ボルトまたはナットのねじ山がせん断破壊を起します。

ねじ山のせん断破壊を解決する対策としては

ナットの呼び高さを必要なだけ大きくすることが有効であるとされています。

一般的に高い強度区分に属するナットは、それより低い強度区分のナットの代わりに使用することができます。

ボルトの降伏応力又は保証荷重応力を超えるような締結には、

高い強度区分のナットを使用することが推奨されます。

ボルトに関する単位

力の単位

1kgf(重量キログラム)=9.807N(ニュートン)

N(ニュートン)は国際単位系(SI)における力の単位です。

1kgf=9.8Nで計算するのが一般的ですが、1kgf=10Nで計算すると便利です。

長さの単位

1cm(センチメートル)=10mm(ミリメートル)

1m(メートル)=1,000mm(ミリメートル)

1in(インチ)=25.40mm

5/8(ゴブ)=15.87mm

1/2(ヨンブ)=12.70mm

3/8(サンブ)=9.52mm

1/8(イチブ)=3.17mm

参考文献

六角ボルトの基礎知識で参考とさせていただいた文献です。

| 文献 | 出版者 |

| JISハンドブック ねじⅠ・Ⅱ | 日本規格協会 |

| JISハンドブック 鉄鋼Ⅱ | 日本規格協会 |

| ねじのおはなし | 日本規格協会 |

| 鋼のおはなし | 日本規格協会 |

| 新版 ねじ入門書 | 日本ねじ工業協会 |

| ねじ総合カタログ | 東京鋲螺協同組合 |

| 鋼構造学 | コロナ社 |